A Importância Do Tratamento De Água Em Caldeiras

Por Daiana Cheis

Edição Nº 22 - dezembro de 2014/janeiro de 2015 - Ano 4

A qualidade da água é o que determina se o processo de tratamento foi bem sucedido, e a falta de qualidade é a responsável por causar diversos problemas

Há muitos anos a água para caldeiras sofre tratamento para remoção de dureza e sólidos totais. Na medida em que as caldeiras foram aumentando sua importância e também as pressões de trabalho foram aumentando, a exigência da qualidade da água também seguiu a mesma linha.

O tratamento de água de caldeiras é tão importante como qualquer outro tipo de tratamento de água e efluentes. Não apenas é necessário, como a qualidade dela é primordial. Porém, a qualidade da água não pode ser associada à mesma que usamos para consumo humano (potabilidade) com esta água que mencionamos para geração de vapor. O padrão para potabilidade da água é baseado, principalmente, na presença de microrganismos. Assim, uma água boa para beber não implica, necessariamente, em uma água boa para gerar vapor.

Portanto, a principal diferença está no objetivo do tratamento, cuja preocupação não é com a potabilidade, mas sim com a retirada de elementos nocivos para sua aplicação.

Embora, o setor industrial brasileiro deva ser conscientizado dessa necessidade. De maneira geral, podemos informar que ele não tem pleno conhecimento dos problemas que possam surgir no uso da água sem tratamento em suas caldeiras. Não apenas quanto aos riscos de acidentes, que são grandes como da má eficiência operacional de uma caldeira suja, por depósitos oriundos da água impura, com consumo excessivo de combustíveis.

Para compreendermos a importância de obter a qualidade no tratamento da água de caldeiras, antes é necessário entender por que essa água deve ser tratada.

Mesmo a água da chuva, que é uma água destilada, ou seja, consequência da evaporação possui gases dissolvidos já que na atmosfera temos os mais diversos tipos de gases em diferentes concentrações. A água dos rios traz dissolvido ou em suspensão, gases, matéria orgânica, sais de diferentes tipos de metais, e antes de ser utilizada precisa ser tratada para a eliminação seletiva de contaminantes. Um exemplo mais simples é a água de consumo doméstico e para o consumo humano (potável). A água para uso industrial requer um tratamento para preservação dos equipamentos onde a água irá circular ou irá ser transformada em vapor.

Em torres de resfriamento o problema se agrava devido ao ciclo de concentração provocado pela taxa de evaporação e temperatura da água na torre. Em geradores de vapor o problema torna-se muito maior, pois a taxa de evaporação (concentração) é elevada e os sólidos antes dissolvidos começam a precipitar ou incrustar nas tubulações.

Tratamento preliminar

Existe um tratamento preliminar da água, que são procedimentos recomendados para execução na água de reposição das caldeiras, visando retirar as impurezas e evitar as consequências de sua presença. Primeiro, atua sobre as impurezas mais grosseiras, como: turbidez, sólidos em suspensão e material orgânico. Depois, dependendo da necessidade, são feitos tratamentos mais sofisticados para eliminação do material dissolvido. Como não há água de caldeira 100% pura e vapor 100% puro, é impossível manter um sistema de geração de vapor sem contaminações. Por isso é necessário esse tratamento preventivo constante.

Contudo, mesmo com toda a tecnologia disponível, nem todos os usuários de caldeiras realizam o pré-tratamento de água, o que não é aconselhável, além de dificultar o tratamento químico interno – quando feito.

Há outros tratamentos preliminares que também devem ser executado, como a remoção de oxigênio e outros gases dissolvidos na água, através de uma desaeração, entre outros:

Clarificação/filtração: A clarificação é feita por um processo de coagulação / floculação das impurezas, mediante a adição de um ou mais produtos específicos (tais como o sulfato de alumínio, cloreto férrico, polímeros de acrilamida, policloretos de alumínio (PACs), taninos modificados, etc). O produto aglutina as impurezas da água através de interações eletrostáticas e promove a formação de flocos, maiores e mais densos que se sedimentam e são eliminados. A água clarificada é então submetida a uma filtração, normalmente em leito de areia, através dos filtros que operam por gravidade ou pressão. Ao término deste processo a água é submetida aos tratamentos complementares, quando for o caso. Em alguns casos, pode-se fazer uma desinfecção da água antes, durante e/ou após o processo de clarificação/ filtração, tarefa comumente efetuada por uma cloração. De acordo com o gerente comercial da GE Water & Process Technologies para América Latina, Kelsey Cichy, no tratamento convencional da água, como na clarificação ou potabilização da água, não há remoção de sais minerais: "Se esta água fosse utilizada em caldeiras, os sais causariam corrosão e incrustação dos equipamentos, aumentando a demanda por manutenção e reduzindo a eficiência energética e produtividade da planta. Desta forma, se faz necessária a desmineralização da água – que pode ser realizada por osmose reversa – para a remoção dos sais e otimização dos processos", pontua ele.

Processos de troca iônica: É um tratamento complementar que visa a remoção dos íons dissolvidos na água causadores de problemas, tais como: cálcio, magnésio, sílica, etc. Este processo faz uso das chamadas resinas de troca iônica, que são pequenas esferas porosas de material plástico em cuja superfície estão ligados os íons que serão usados na troca.

O objetivo do processo é fazer a água a ser tratada passar por um ou mais leitos dessas resinas, as quais retém os íons de interesse. Chegará um momento em que o leito estará saturado e deverá ser regenerado adequadamente.

Processo de osmose reversa: Faz a água previamente filtrada passar por dispositivo normalmente cilíndrico denominado "permeador", onde os sais presentes na água são retidos por membranas seletivas especialmente fabricadas. A água pura é eliminada radialmente pelo permeador, enquanto que a parcela de água não permeada é descartada a uma concentração mais elevada de sais. Uma das desvantagens está o alto custo e da necessidade de se operar com vários permeadores em paralelo para obtenção de uma vazão razoável.

Outros processos de abrandamento: A água também pode ser abrandada, embora não totalmente, por outros processos químicos através de tratamento com cal, cal e soda (também chamado "cal sodada"), barrilha (Na2CO3) ou fosfatos; alguns deles são também capazes de remover parte da sílica dissolvida na água. Estes processos são usados quando a dureza da água é excessivamente elevada e não se encontra nenhuma outra fonte de água de melhor qualidade.

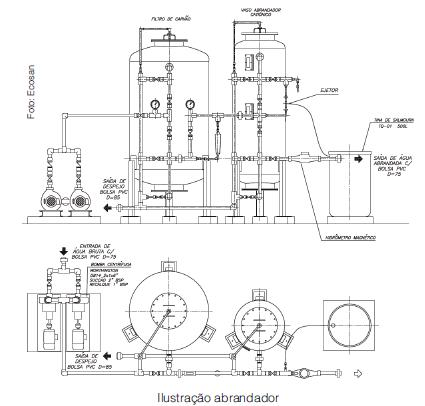

Segundo o engenheiro especialista da Ecosan Equipamentos para Saneamento Ltda, Alberto Abrikian, o abrandamento por troca iônica contínua é uma tecnologia consolidada para o abrandamento e assim como a desmineralização de águas. Contudo, demais tecnologias como a osmose reversa e a eletro diálise possibilitam a construção de sistemas mais compactos e que não precisam de constante regeneração química como as resinas de troca iônica.

Destilação: Vaporizar a água e condensá-la em seguida para produção de água pura e, assim, alimentar a caldeira. Como tem um alto custo operacional, este processo só é empregado em locais com elevada disponibilidade de energia (combustível barato ou abundante) e em instalações marítimas, para utilização da água do mar.

Objetivos para o tratamento da água das caldeiras

São vários os objetivos atribuídos ao tratamento de água, porém, a qualidade da água a ser usada nas caldeiras é a base para que estes objetivos sejam alcançados. A falta de qualidade dessa água pode trazer problemas desde danos aos equipamentos até acidentes, como explica Kelsey Cichy da GE: "Com a falta da qualidade ocorre a incrustação e corrosão dos equipamentos, danificando-os, o que pode causar, como consequência, prejuízos e acidentes.

A seca vivida em regiões altamente industrializadas tem feito com que a água coletada nessas regiões apresente qualidade inferior à usual, o que significa que os tratamentos aplicados usualmente na indústria não atendam às necessidades reais.

O que muitas empresas têm feito para lidar com o problema é contratar containeres de tratamento móvel de água, os chamados Mobile Water. A tecnologia permite realizar diferentes processos de tratamento – como osmose reversa, troca iônica, filtração por meio filtrante ou por membranas, desaerados, etc –, com isso conseguindo atender às necessidades temporárias da indústria". Cichy faz um alerta quanto aos padrões específicos de qualidade da água de caldeiras deve apresentar para que ela possa ser usada na geração de vapor e produção de energia.

"Quando estes níveis não são alcançados, corre-se o risco de danificar parcialmente ou integralmente os equipamentos onde a água é utilizada dentro da indústria. Tendo-se em mente que a água é amplamente usada em aplicações industriais, é possível concluir a importância do tratamento eficaz para garantir a operação e eficiência da indústria, independentemente do segmento em que ela esteja alocada".

Alguns dos objetivos para os tratamentos são: evitar a formação de incrustações; evitar os processos corrosivos e eliminar as ocorrências de arrastes de água.

Ciclo de vapor

O controle efetivo da água de alimentação requer a compreensão do ciclo termodinâmico do qual a água sofre as transformações de fase e a importância de manter a qualidade adequada da água para evitar complicações nos diversos componentes do sistema.

Resumidamente, a planta de propulsão a vapor pode ser compreendida como um ciclo fechado em que a água de alimentação da caldeira é aquecida para geração do vapor. Este vapor realiza então trabalho nas turbinas principais e é condensado, retornando para o sistema. Quando há a necessidade de completar as perdas do sistema, esta água é bombeada para o sistema de condensado onde é misturada com o condensado. O condensado é então bombeado para o tanque aquecedor desaerador que remove o oxigênio dissolvido e outros gases. Nesta condição a água é chamada de água de alimentação, podendo ser é bombeada para a caldeira.

Controle da pureza do vapor

Assim como a água de alimentação, o vapor saturado e o condensado, a pureza do vapor também pode ser monitorada "on line" com a instalação de instrumentos de última geração. Alguns parâmetros podem ser adotados para avaliar a qualidade do vapor no sistema pós caldeira: condutividade do vapor condensado; calorímetro de estrangulamento; medição gravimétrica por TDS; tracer para sódio com eletrodo seletivo.

O Tracer (traçante) para sódio é um dos mais eficazes, porque determina a concentração isolada deste íon solubilizado no vapor. Conhecendo-se a concentração do Na (sódio) na água da caldeira e o ciclo de concentração, determina-se o porcentagem de arraste. Para a eficiência da operação de análise, é preciso obedecer as recomendações do código ASME para coleta de amostra de vapor de alta pressão.

Manutenção das caldeiras

Dentro de uma unidade de processo, a caldeira é um equipamento de elevado custo e responsabilidade, cujo projeto, operação e manutenção são padronizadas e fiscalizadas por uma série de normas, códigos e legislações. No Brasil, o Ministério do Trabalho é responsável pela aplicação da NR-131, que regulamenta todas as operações envolvendo caldeiras e vasos de pressão no território nacional. Para o projeto desses equipamentos, normalmente adotam-se códigos específicos; no Brasil, é comum o uso do código ASME (American Society of Mechanical Engineers www.asme.org).

Em geral, para caldeiras de baixa pressão é recomendada uma análise química pelo menos semanal e que inclua os itens: pH; alcalinidade; dureza; fosfatos; sulfitos ou hidrazina; cloretos; sólidos totais.

Para os itens de pH, dureza e cloretos, é comum que sejam feitas análises mais regulares, devido à facilidade de execução. Já para as caldeiras de alta pressão, é indicada pelo menos uma análise diária da água da caldeira e abrangendo todos os itens acima.

Outro aspecto na manutenção é a limpeza das caldeiras. Mesmo com a água bem tratada, a superfícies interna das caldeiras se acumulam com o tempo certa quantidade de depósitos de várias naturezas. Para tanto, pode ser realizado a limpeza regular a cada 5 ou 6 anos para obter bons resultados. O procedimento pode evitar o aparecimento de corrosões, além de melhorar o rendimento da caldeira, podendo chegar até 20% na redução de consumo. Há vários agentes de limpeza, o mais usado é o ácido clorídrico misturado a um inibidor para evitar a corrosão acentuada na parte interna da caldeira. Outro método preventivo é a proteção de caldeiras contra corrosão, que se baseia em evitar a entrada de ar na caldeira.

Outra forma para minimizar a ocorrência de corrosão galvânica é evitar a construção de equipamentos que usa metais ou ligas com potenciais de oxidação muito diferentes e evitar o contato elétrico direto entre os metais, colocando materiais isolantes entre os mesmos (plástico, borracha, etc). Aliado a isso, a manutenção de valores baixos de sólidos dissolvidos na água contribui para uma diminuição na condutividade elétrica da mesma e, assim, ajuda a minimizar os processos corrosivos como um todo, inclusive os de origem galvânica. Outros procedimentos e formas de manutenção podem ser feitas na parte operacional. Porém, o especialista da Ecosan caracteriza como uma solução de remediação, que poderia ser evitado se a água usada fosse adequada.

"Com o aumento da pressão de trabalho pelo operador, ao chegar ao limite permitido, deve-se desligar a caldeira, esperar um longo período para seu resfriamento e abri-la para a remoção mecânica das incrustações. É um trabalho custoso e desnecessário quando não se utiliza a água adequada. Há quem se utilize de produtos químicos cujas reações não permitem ou dificultam o depósito, mas existe um limite, pois vai se aumentando a concentração do mesmo e o operador fica condicionado a fazer a purga, isto é, descartar vapor produzido para receber água nova, baixando assim a concentração. É claro que descartar vapor se está descartando energia. Admite-se isso para caldeiras pequenas em vez de se usar um pequeno abrandador, mas isso é um problema de critério e também econômico", diz Abrikian.

Em geral, de acordo com Abrikian, o controle das condições incrustantes das águas é feito pelo controle de índices analíticos que indicam se uma água tende a ser corrosiva ou incrustante. Os índices de Langelier e Rysnax são os parâmetros utilizados. Contudo há quem controle pela medição da dureza da água, conforme mencionado.

Contato das empresas:

Ecosan: www.ecosan.com.br

GE Water: www.gewater.com